Точность позиционирования что это значит

Определение точности позиционирования станка: суть процедуры, методы измерений, факторы, влияющие на точность оборудования

При выборе станка и в процессе оценивания технического состояния оборудования с целью определения возможности его дальнейшей эксплуатации требуется проведение комплекса диагностических мероприятий, частью которого является проверка точности позиционирования. Именно от этого показателя зависит, насколько детали, изготовленные с помощью данной машины, будут соответствовать заданным параметрам.

Разрешение позиционирования

Чтобы понять, насколько важен данный фактор, и разобраться в том, что он означает, рекомендуется рассмотреть простой пример.

Для начала следует вспомнить, что из себя представляет всем известная детская игра «Морской бой», но не в современном компьютерном виде, а на обычном листе бумаги в клетку, как изображено на иллюстрации:

Чтобы приступить к сражению, соперники в первую очередь чертят поле установленных стандартов, в пределах которого и будут разыгрываться все дальнейшие события. В классическом варианте игры это площадь 10 × 10 квадратов.

Проведя аналогию со станком, представим рабочую поверхность с размерами 600 × 900 мм. Это такое же поле, как в игре, но со стороной квадрата 1 мм. Станок способен различать эти параметры с большой точностью, включая несколько знаков после запятой.

Внимание! Чем больше знаков после запятой видит машина, тем выше показатель ее точности.

Точность позиционирования станка — что это?

Точность позиционирования станка с числовым программным управлением (ЧПУ) — это показатель позиционной точности, которая достигается путем перемещения каждой оси координат машины под воздействием цифровой системы управления. Другими словами, это точность движения механизма.

Внимание! Точность позиционирования оборудования, управляемого вручную, определяется в основном ошибкой чтения. В отличие от данной особенности, движение машины с ЧПУ задается цифровой системой управления и механической передачей.

Алгоритм работы оборудования с программным управлением выглядит следующим образом:

Внимание! Точность перемещения каждой части машины оказывает прямое влияние на показатель точности каждой изготовленной детали.

Точность позиционирования демонстрирует, насколько значительной может быть ошибка позиционирования по оси и в каком диапазоне может находиться координата, установленная оператором.

Способы определения точности позиционирования

Существует несколько способов определения точности позиционирования:

От чего зависят цифры после запятой?

Количество цифр после запятой, различаемых машиной, зависит от типа двигателя, которым она оборудована:

Что еще влияет на точность позиционирования?

Разрешение позиционирования имеет ограничения в зависимости от настроек и возможностей системы управления. Они обычно установлены таким образом, чтобы исключить вероятность ошибки, и демонстрируют показатель уровня точности ниже, чем значение, которое на самом деле может обеспечить двигатель соответствующего типа.

На точность позиционирования оказывают влияние следующие факторы:

Точность станка зависит:

Внимание! Важное значение при выборе станка для деревообработки имеет качество его рамы и материал, из которого она изготовлена. Некоторые производители экономят на металле и сварочных работах, что впоследствии отражается на точности оборудования. Обычно высота рамы низкого качества не достигает 60 см. Это помогает компенсировать ее небольшую массу и снизить инерцию, возникающую при боковых нагрузках.

Что такое повторяемость на станках с ЧПУ?

Повторяемость — это показатель погрешности, с которой станок прибывает в одну и ту же позицию.

Допустим, система управления подала команду машине переместиться в определенную точку, затем вернуться в исходное положение и вновь отправиться в заданную позицию. Предположим, этот маршрут нужно повторить несколько раз. Машина будет прибывать в указанную точку с разбросом. Это и является повторяемостью.

Внимание! Как правило, у большинства станков показатель повторяемости колеблется в пределах 0,02–0,05 мм. Это значение считается нормой.

Повторяемость и точность изготавливаемых деталей

Повторяемость и точность изготавливаемых деталей — приоритетные параметры при выборе станка. Методы вычисления данных показателей аналогичны алгоритмам определения значений соответствующих характеристик позиционирования. Отличительной чертой является то, что измерению подлежат не положения оси, а параметры готовых изделий.

Значения данных характеристик показывают, насколько оборудование годно к эксплуатации и какого качества изделия можно изготовить с его помощью. Но результаты расчетов во многом зависят от различных факторов, в т. ч. от используемых материалов и режимов резки.

Внимание! Производители указывают в техническом паспорте станка теоретическую точность изготовления деталей. Часто она не соответствует реальному значению. Показатель колеблется в среднем в пределах от 0,05 до 0,2 мм.

Точность обработки — это базовый критерий оценки качества изготавливаемых изделий. Главная задача производителя заключается в минимизации отклонения фактических параметров продукции от заданных стандартов. Чтобы решить данную проблему, важно периодически проводить контроль станков на их технологическую точность. Для этого недостаточно их осмотра и измерения соответствующих деталей оборудования. Важно разработать полноценный комплекс мероприятий, который позволит точно определить, возможна ли дальнейшая эксплуатация машины либо требуется ее модернизация или полная замена станка.

Точность позиционирования, повторяемость и точность станка с ЧПУ

Разрешение позиционирования

Действительно ли этот фактор имеет такое большое значение, и в первую очередь, как разобраться и понять, что это такое. И начать стоит с разрешения позиционирования.

Давайте представим, что вы решили поиграть в морской бой, и не на телефоне, как все сейчас делают, а на листочке бумаги для наглядности.

От чего зависят цифры после запятой?

В первую очередь от двигателей которыми оборудован наш станок, если станок имеет шаговые двигатели, то фактически рабочее поле будет иметь размеры 600,00мм на 900,00мм. В станке с рабочим полем 6090 или 1300,00 на 2500,00 в станке с полем 1325.

С серводвигателями станок будет иметь от трех до пяти нулей после запятой.

Как правило, это станки по металлу или сверхточные станки, так называемые прецизионные станки.

Если вернуться к нашим аллегориям, у такого станка очень много клеточек для игры в морской бой, и они очень маленькие.

Что ещё влияет на точность позиционирования?

Так же, разрешение позиционирования ограничено настройкой и возможностями системы управления, настроены они всегда так, чтобы исключить ошибку и всегда показывают точность меньшую чем может дать шаговый или серводвигатель.

Точность позиционирования показывает как велика может быть ошибка позиционирования по той или иной оси, показывает нам в каких пределах может находится координата заданная оператором.

На точность позиционирования влияют такие факторы как: перпендикулярность осей и качество их исполнения, люфты от направляющих, жесткость и качество выполнения рамы и огромное количество других факторов.

Можно сказать что на точность станка влияют:

Стоит сказать, что по раме станка уже многое становится понятно, если мы говорим про станки для деревообработки. Многие производители экономят на металле, не осуществляют предварительный обжиг станины или же экономят на сварочных работах, если речь идет о сварных станинах.

Один из внешних факторов заставляющих задуматься и пройти стороной это высота рамы, как правило низкокачественные рамы не достигают и 60-ти см в высоте, делается это для того чтобы компенсировать небольшую массу и уменьшить возникающую инерцию при боковых нагрузках.

Точность повторного позиционирования

Как правило, повторяемость в четыре раза выше точности позиционирования. Станок может быть не точным, а повторяемость стабильной.

Точность позиционирования фрезерного станка

Для него этот показатель означает, насколько точно рабочая голова станка окажется в точке с заданными координатами. Например, если в управляющей программе будет задана точка 150,150, но станок в зависимости от его точности позиционирования может приехать в точку 150.1, 149.9.

Чем больше рабочее поле станка, тем сложнее добиться точности позиционирования.

Кстати, при большой длине на этот показатель влияет ещё и температура в помещении, так как под воздействием тепла материал станка расширяется. Таким образом, уменьшается и жёсткость станка.

Кроме того, есть ещё несколько факторов, влияющих на позиционирование станка:

Точность позиционирования нашего фрезерного оборудования составляет от 0,01 до 0,05 мм.

Повторяемость — это погрешность, с которой станок приезжает в одну и ту же точку.

Как правило, повторяемость у всех станков от 0,02-0,05 мм считается неплохой.

И именно этот показатель обычно указывается в параметре “точность” у станка.

Производители

Точность

Точность в системах позиционирования

Уровень техники в системах точного позиционирования постоянно совершенствуется, в результате чего современные системы позиционирования теперь могут достигать беспрецедентных уровней точности. Такой рост был получен благодаря конкретным техническим достижениям (прежде всего, доступности когерентных источников света), а также неумолимому давлению со стороны высокотехнологичных устройств, существование которых зависит от точности размеров. Несмотря на успехи, существуют пробелы между требуемыми уровнями точности и теми уровнями, которых действительно (и/или приемлемо) можно достичь. В этой статье будет предпринята попытка рассмотреть реалистичные уровни точности, которым могут соответствовать различные технологии позиционирования, а также характер погрешностей, которые ограничивают точность.

Что такое «точность»?

Путь точности

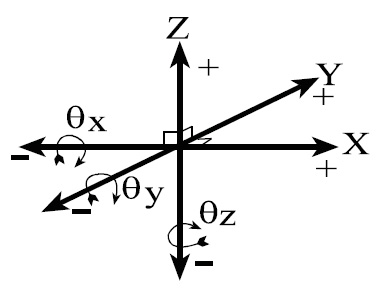

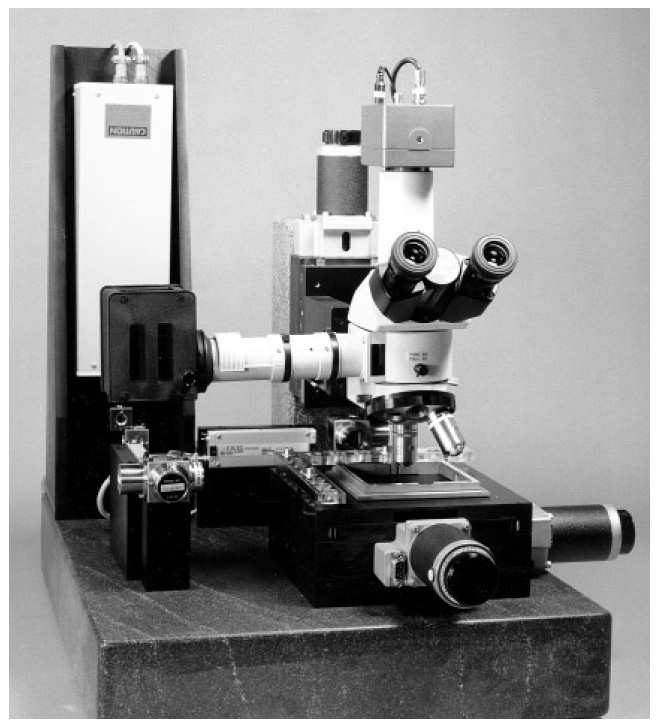

Точность системы позиционирования удобнее всего разделить на две категории: 1) точность самого пути и 2) точность линейного позиционирования по пути. Первый случай описывает степень, в которой путь (шарик и шток, скрещенный ролик, воздушный подшипник и т.д.) обеспечивают идеальное перемещение по одной оси, в то время как последний касается точности шагового движения вдоль оси (обычно связанной с ходовым винтом, линейным энкодером или другим устройством обратной связи). Любой движущийся объект имеет шесть доступных степеней свободs (рис. 2). Они состоят из линейного перемещения вдоль любой из трех перпендикулярных осей X, Y и Z, а также вращения вокруг любой из этих осей (Ox, Oy, Oz).

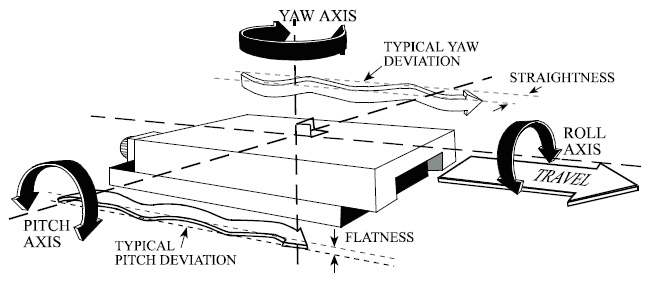

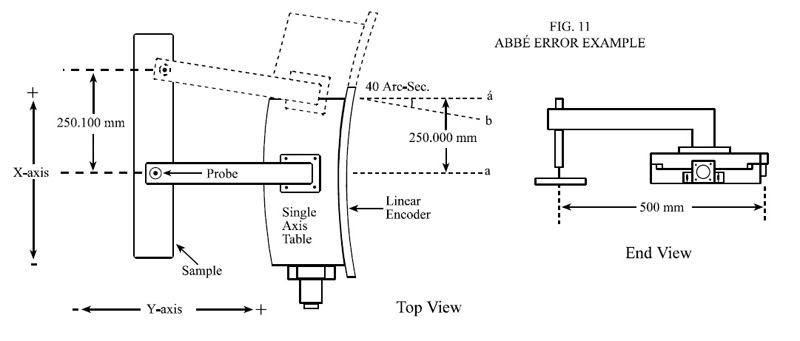

Функция линейного позиционирования состоит в том, чтобы точно ограничить перемещение объекта к одной поступательной оси (обычно описываемой как ось X). Любые отклонения от идеального движения по прямой вдоль оси X являются результатом неточности способа сборки. Есть пять возможных типов неточности пути соответствующих пяти оставшимся степеням свободы (рис. 3): сдвиг по оси Y; сдвиг по оси Z; вращение вокруг оси X (крен); вращение вокруг оси Y (шаг); и вращение вокруг оси Z (рыскание). Поскольку между этими ошибками существуют взаимосвязи (например, угловое вращение вызывает переходную ошибку в любой точке, отличной от центра вращения), стоит внимательно изучить влияние каждого типа ошибки и метод ее измерения.

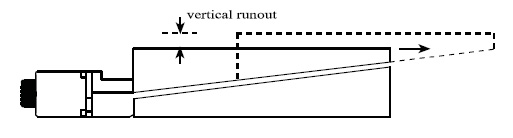

Поскольку используемые методы получения линейного движения «чистые» (в связи с использованием множества шариков и роликов, или применения воздушного подшипника), отклонения от движения по прямой обычно незначительны. Таблицы позиционирования, тем не менее, показывают некоторые вертикальные и горизонтальные биения (обычно обозначаемые как ошибки плоскостности и прямолинейности соответственно), что можно измерить, поместив достаточно чувствительный индикатор на стол и измерив вертикальное или горизонтальное смещение по ходу. В примере на рисунке 4 пути совершенно прямые и допускают перемещение только по одной оси. Однако, поскольку желаемая ось движения X обычно определяется как параллельная основанию стола, а пути наклонены относительно этой базы, индикатор будет подниматься и опускаться при движении стола назад и вперед. Хотя пути могут быть идеальными, их ориентация внутри сцены может привести к сдвигу вдоль оси Z (также называемому вертикальным биением или ошибкой плоскостности). Нет оснований для соответствующего эффекта по оси Y, поскольку обычно предполагается, что внешние стороны стола содержат опорную поверхность.

Угловые ошибки крена, шага и рыскания (Ox, Oy и Oz соответственно) всегда присутствуют на каком-то уровне в таблицах позиционирования и ухудшают производительность несколькими способами. Их прямой эффект заключается в изменении угловой ориентации полезной нагрузки пользователя. При специальных условиях эти ошибки могут поддерживаться на низких уровнях (2-40 угловых секунд), в таком случае они не имеют большого значения во многих устройствах. Однако на определенные задачи оптического позиционирования они могут влиять непосредственно.

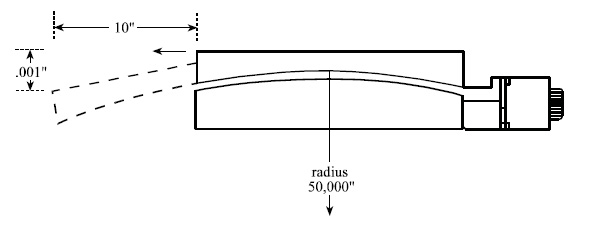

Несколько большее беспокойство вызывают ошибки позиционирования, возникающие из-за основных угловых ошибок. Простая ошибка шага, показанная на рис. 5, соответствующая радиусу кривизны в 50 000 дюймов, приведет к сдвигу оси Z, равному 0,001 на 20-дюймовом этапе движения на любом конце перемещения, относительно его центрированного положения. Такие простые ошибки шага обычно встречаются в конструкциях нециркулирующих столов из-за навесного характера нагрузки на обеих сторонах хода. Также могут встречаться более сложные изгибы, включающие крен, наклон и рыскание, а также несколько центров кривизны. Наихудшее влияние угловых ошибок – результирующая ошибка Abbé (смещение), которая влияет на точность линейного позиционирования. В отличие от простой поступательной ошибки, описанной в вышеприведенном примере, ошибка Abbé увеличивается с увеличением расстояния между элементом, определяющим точность, и точкой измерения. Этот эффект подробно описан ниже.

Разрешающая способность и повторяемость

Вместе с точностью эти три члена являются основными параметрами систем позиционирования. К сожалению, они часто используются как синонимы, что приводит к путанице со стороны пользователей и поставщиков.

Разрешающая способность часто определяется как наименьшее позиционное приращение, которое может быть задано системой; более точно – отражение наименьшего позиционного приращения, которое может быть реализовано. Сервосистемы с открытым контуром или с ротационным кодированием способны (в зависимости от шага ходового винта) обеспечивать полезную разрешающую способность до 0,1 микрона. Использование линейного датчика обратной связи вместе с серво-контуром, включающим интегратор («I» в P-l-D), позволяет получить полезное разрешение ниже 0,01 микрона (10 нанометров). Возможно, конечный уровень разрешения был достигнут в сканирующем туннельном микроскопе, за который в 1986 году была присуждена Нобелевская премия по физике. В этом устройстве использовались пьезоэлектрическая технология и сложные меры виброизоляции для достижения лучшего разрешения, чем 0,1 Ангстрем ( На рис. 6 показано расположение атомов йода, образующих одноатомный слой на палладиевой подложке. Можете ли вы найти недостающий атом йода?

Системы основанные на ходовом винте

Ходовые винты служат в качестве линейного исполнительного механизма в большинстве систем позиционирования и выполняют функцию элемента определяющего точность в системах с низкой и средней точностью. В большинстве ходовых винтов используются либо шариковые гайки с рециркуляцией, либо фрикционные гайки с противозадирным действием, при этом небольшой процент с помощью планетарных роликовых гаек. Качество ходового винта определяет общую точность, в то время как конструкция гайки при правильном исполнении устраняет люфт. Собственная точность обычно представлена двумя терминами: накопительный компонент, который вызван незначительными, но одноатомными ошибками основного тона, и периодический компонент, который циклически изменяется на каждом обороте. Недорогие, ходовые винты средней точности могут быть изготовлены с помощью процесса накатки резьбы, который способен удерживать накопительную ошибку в диапазоне от 25 до 75 микрон/250 мм и периодические ошибки в диапазоне 8-16 микрон. Шлифование резьбы является более медленным и более дорогостоящим процессом, но производит свинцовые винты с совокупной точностью в диапазоне от 8 до 20 микрон/250 мм и с периодическими ошибками в диапазоне от 3 до 8 микрон. Притирка – это процесс, в котором длинная разрезная гайка и абразивная суспензия используются для переработки шлифовального ходового винта; он допускает совокупные ошибки отведения до 2 микрон/250 мм и периодические ошибки до 0,3 микрона. Предварительно нагруженный сдвоенный радиально-упорный подшипник обычно служит для ограничения осевого перемещения ходового винта; это приводит к ошибкам плоскости тяги от 0,5 до 2 микрон. Гайка должна выполнять роль верного последователя, усредняя по нескольким виткам и устраняя люфт при изменении направления. Фрикционные гайки обычно включают два или более изгибных сектора вместе с предварительным натяжением пружины для надежного зацепления ходового винта. Эти конструкции могут обеспечить однонаправленную повторяемость менее 0,1 микрона, а двунаправленную повторяемость (приближающуюся к нулевой точке от противоположных направлений) от 0,1 до 0,5 микрона. Положительная предварительная нагрузка также автоматически компенсирует износ по мере старения системы. Шариковые винты обеспечивают уменьшение люфта за счет эластичного завышения размеров шариков, корпусов с нарезными винтами или использования двух противоположных шариковых гаек с предварительным натягом резьбы. Хотя обычно предполагается, что шариковые винты значительно более эффективны, чем фрикционные гайки, их рабочий крутящий момент, если он предварительно нагружен для обеспечения высокой повторяемости, часто будет превышать крутящий момент на фрикционных гайках (особенно если установлены уплотнения). Кроме того, вход и выход шариков из зоны активного пути вызывают колебания крутящего момента. Шариковые винты обычно предназначены для применений с осевыми нагрузками с высокой частотой повторения, в то время как шлицевые винты с шлифованной фрикционной гайкой лучше всего подходят для высокоточных, легких условий эксплуатации. В дополнение к трудностям, налагаемым жесткими допусками на шлифование и притирку, попытки увеличить точность с помощью ходовых винтов наталкиваются на дополнительные барьеры. Главным среди них является тепловое расширение, вызванное трением: когда ходовой винт вращается внутри гайки, его температура повышается, и она расширяется. В зависимости от рабочего цикла и скорости перемещения, ходовые винты могут работать при температуре на 3-10 градусов выше температуры окружающей среды. Вместе с коэффициентом теплового расширения 12 ppm/°C (12 микрон/метр на °C) этот эффект может привести к ошибкам до 120 ppm, что снижает внутреннюю точность ходовых винтов. Правящим двигателям повезло в том, что их рабочий цикл был непрерывным, и система стабилизировалась после длительного прогрева. Многие современные системы должны выполнять перемещения различной длины, рассчитывать, собирать и обрабатывать данные и перемещаться снова, без четко определенного рабочего цикла. Если в системе есть какие-либо осевые нагрузки, относительно гайки и упорного подшипника возникают дополнительные источники ошибок. Конечным результатом является то, что «чрезвычайно точный» ходовой винт является своего рода противоречием в терминах; хотя этого достаточно для систем с низкой и средней точностью, дополнительные затраты лучше ориентировать на систему обратной связи, которая может определять фактическое положение полезной нагрузки, чем на все более высокие допуски винтов. На ходовые винты также распространяются потенциально большие ошибки Abbe (см. Ниже).

Роль обратной связи

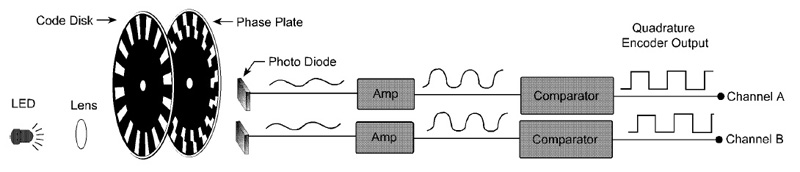

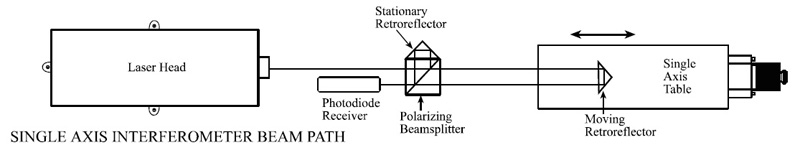

Можно сказать, что ранние правящие двигатели имели своего рода обратную связь: машины, которые производили приемлемые решетки, были очень точными, а ошибки других машин были слишком явно зафиксированы в их решетках. Эта информация четко не указала области для улучшения конструкции и служила главным образом свидетельством успеха или неудачи. Однако в то время было признано, что, если можно разработать точную систему обратной связи по положению в режиме реального времени, то многие из чрезвычайно требовательных механических требований могут быть смягчены. Затем можно использовать «сервосистему», чтобы заставить полезную нагрузку достичь желаемого положения, независимо от неидеальности в механическом приводе. Отсутствие в то время источников света, обладающих как высокой яркостью, так и высокой когерентностью, сводило на нет усилия по этим направлениям. В зачаточной форме обратной связи используются вращающиеся датчики в сочетании с ходовым винтом. Принцип действия показан на рис. 8; по мере вращения кодового диска вырабатываются квадратурные (сдвинутые по фазе на 90°) сигналы, которые затем суммируются во внешней счетной схеме. Эта схема может использоваться с шаговыми двигателями или серводвигателями; в первом случае она выдает предупреждение, если система потеряет шаги или остановится. Однако, если не считать этого преимущества в системах на основе шаговых двигателей, обратная связь с роторным энкодером не дает существенного преимущества перед системами на основе одних лишь ходовых винтов. Биение подшипника ходового винта, периодическая погрешность, накопительная погрешность, тепловое расширение, ошибка Abbe, соответствие гайки и люфт гайки остаются неизменными в качестве источников ошибок. Чтобы функционировать эффективно, система обратной связи должна воспринимать фактическое положение полезной нагрузки на протяжении всего своего перемещения, а не угловое положение поворотного привода (двигателя).

Линейные энкодеры

Линейные энкодеры обеспечивают точные, экономически эффективные средства повышения точности по сравнению с достижимыми в системах на основе ходового винта. Они компактны в поперечном сечении и доступны в длинах хода до нескольких метров. Принцип работы аналогичен показанному на рис. 8, за исключением того, что кодовый диск теперь представляет собой длинный стеклянный лонжерон с хромированными градуировками, а считывающая головка представляет собой линейный эквивалент фазовой пластины, показанной на иллюстрации. Линейные энкодеры могут быть удобно распределены по категориям как имеющие цифровые или аналоговые выходные сигналы, так и имеющие контактную или бесконтактную конструкцию. Цифровые энкодеры выдают квадратурные сигналы непосредственно от считывающей головки, избегая необходимости в громоздких и дорогих интерполяционных блоках. Модели с цифровым выходом теперь доступны с разрешением до 0,25 микрон. Энкодеры с аналоговым выходом выдают квадратурные синусоидальные сигналы низкого уровня, которые должны быть преобразованы извне в цифровой формат. Хотя это требует дополнительных кабелей и затрат, аналоговые сигналы можно затем интерполировать (подразделить) для достижения разрешений всего 0,05 микрона (50 нанометров), при этом один производитель (Futaba) предлагает единицу разрешения 10 нанометров. Во всех случаях для прохождения света через стеклянный лонжерон и фазовую пластину используется оптика нулевого порядка (лучевая); дифракция ограничивает практическое расстояние между градуировками лонжерона до 100 линий на миллиметр (10 микрон). Из-за требований к пространству схемы интерполяции большинство систем с высоким разрешением имеют тип аналогового выхода. Собственная точность линейных энкодеров зависит от их конструкции; контактирующие модели, хотя они удобны и приемлемы в своих допусках на монтаж, обычно имеют погрешность основания от ± 1 до ± 5 микрон, с дополнительным совокупным компонентом от 2 до 5 микрон на метр. Бесконтактные конструкции, которые состоят из отдельной считывающей головки и стеклянного лонжерона, способны достичь гораздо большей точности; Некоторые производители предлагают устройства с точностью ± 0,5 микрона на 500 мм и точностью ± 0,3 микрона на 200 мм. Несмотря на высокую внутреннюю точность линейных энкодеров, ряд факторов снижает общую точность системы. Поскольку линейный датчик не может быть расположен в том же положении, что и объект, подвергающийся трансляции, в результате возникает смещение между интересующей точкой и точкой измерения. Вместе с неизбежным наличием угловых ошибок в путях это приводит к ошибке Аббе (см. Ниже). В зависимости от местоположения кодера и типа пути, выступающего в качестве оси движения, этот источник ошибок может достигать уровней в несколько десятков микрон. С коэффициентом теплового расширения приблизительно 10 ppm/°C, изменения температуры окружающей среды могут легко превысить внутреннюю точность линейного датчика: датчик длиной 500 мм будет расширяться на 5 микрон на °C. Однако в некоторых устройствах это только дифференциальное расширение между кодером и обрабатываемой деталью, которая представляет интерес. В этом случае их коэффициенты расширения должны совпадать (натриево-кальциевое стекло, кремний и большинство сталей находятся в пределах 1-2 ppm/ °C друг от друга). Линейные энкодеры по своей природе являются датчиками «один на ось»; соответственно, они не регистрируют ошибки противоположной оси и ошибки ортогональности в многоосных системах (см. ниже). Дополнительные источники ошибок присутствуют из-за перекоса считывающей головки (приблизительно 0,1-0,3 микрона в контактных конструкциях датчика); ошибки интерполяции (от 0,05 до 0,3 микрона) и джиттер (дрожание/дрожь) с наименьшей значительной ошибкой из-за квантования разрешения (до 1 отсчета). Правильно определенные линейные энкодеры могут значительно повысить точность системы позиционирования, особенно если используется отображение (см. Ниже), но их ограничения часто занижаются.

Решетные интерферометры

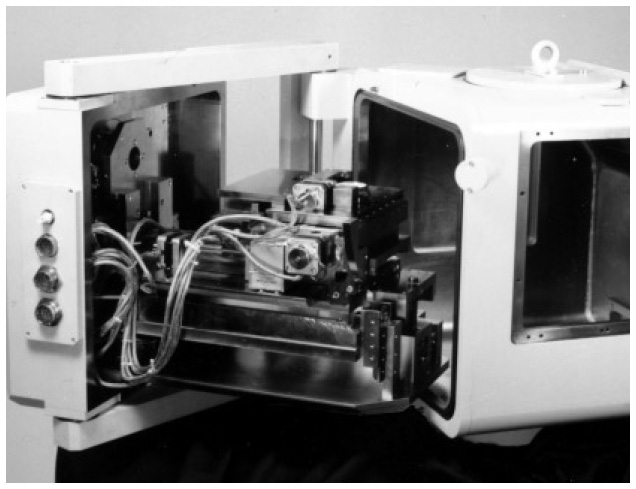

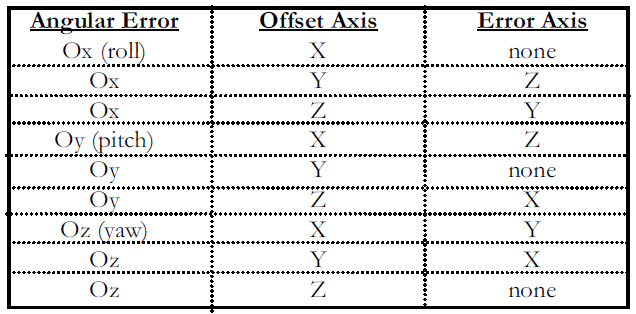

По мере того, как расстояние между градуировками на линейном кодере уменьшается, все больше и больше световой энергии смещается от нулевого порядка и дифрагируется в более высокие порядки. Это приводит к невыполнимо малым зазорам считывающих головок, так как расстояние между линейными энкодерами составляет менее 10 микрон. Хотя определяющий патент действует почти два десятилетия, в последние годы серия решеточных интерферометров, предназначенных для использования этого «ограничения», стала коммерчески доступной. Текущие поставщики включают Holograf, Canon, Mititoyo, Heidenhain и Sony Magnascale. Ранние модели носили пропускающий характер, для работы требовался газовый He-Ne-лазер и достигали шага решетки 0,5 микрона благодаря интерференции двух лучей аргонового лазера на подложке с резистентным покрытием. В последних вариантах используется электронно-лучевая запись на покрытом резистентом покрытии для создания шагов решетки приблизительно 1,6 микрона, отражающих в работе и включающих компактный одномодовый или многорежимный диодный лазер. Пятиосевая сфокусированная ионно-лучевая система с решеточными интерферометрами показана на рис. 9.

Когда монохроматический свет падает на решетку, свет, рассеянный от соседних щелей, мешает формированию максимумов интенсивности под определенными углами. Несмотря на то, что угол выхода фиксирован для любой заданной длины волны, шага решетки и порядка, оптическая фаза является функцией общей длины пути от источника. Перемещение решетки на один интервал шага приводит к оптическому сдвигу фазы ровно на один цикл. При соответствующей поляризационной оптике (рис. 10) свет, рассеянный по обе стороны от нормали, может создавать помехи, и результирующие изменения интенсивности будут давать квадратурные сигналы с периодом, равным половине шага решетки. Отражающие версии сталкиваются с решеткой дважды, в результате чего квадратурный период составляет одну четверть периода решетки. Поскольку могут учитываться как нарастающие, так и падающие фронты каждого канала, неинтерполированное разрешение решетки с шагом 1,6 микрона будет 0,1 микрона; использование 10-кратной или 25-кратной интерполяции дает разрешение 0,01 или 0,0025 мкм (10 или 2,5 нм соответственно).

Поскольку решетки создаются на довольно обычном электронно-лучевом оборудовании, предназначенном для И.С. маска литография, доступные перемещения были ограничены до 150 мм или 200 мм. Один производитель недавно предложил 400-миллиметровую версию (предположительно, генерируемую путем стыковки двух блоков друг с другом с фазовым управлением), и планирует анонсировать 800-миллиметровую версию. Все решетчатые интерферометры обеспечивают удобный рабочий зазор от 3 мм до 9 мм и разумные допуски на выравнивание. Их точность является функцией машины для изготовления маски, которая генерирует мастера; текущие требования варьируются от 0,2 до 0,6 микрона на 150 мм. Поскольку оба оптических стержня решетчатых интерферометров равны, эти устройства полностью свободны от воздействия изменений воздушного индекса из-за температуры, давления, влажности и следовых газов; они также не содержат ошибок из-за смещения длины волны лазера. Сдвиг фазы на 90 градусов между квадратурными сигналами также имеет более высокое качество и более устойчив к смещению, чем линейные энкодеры, что упрощает требования к интерполяции. Есть два мнения относительно коэффициента теплового расширения материала подложки; первый генерирует решетку на расплавленном кварце (коэффициент теплового расширения 0,5 ppm/°C), в то время как другой использует обычное натриево-кальциевое стекло (10 ppm/°C) или сталь (12 ppm/°C). Первый вариант лучше подходит для «чистой» размерной метрологии или для заготовок, поддерживаемых при температуре 20,0° C, а второй охватывает прагматический подход, который подчеркивает устройство обратной связи, которое стремится «отслеживать» заготовку. В дополнение к вопросам, касающимся соответствующих коэффициентов расширения субстрата, решетчатые интерферометры подвержены погрешности Аббе (см. Ниже) в количествах, которые могут значительно превышать их собственную погрешность. Из-за того, что они являются устройствами «один на ось», они не могут обнаружить ошибку и ортогональность в противоположных осях в многоосных системах (см. Ниже). Их стоимость значительно выше, чем у большинства линейных энкодеров, хотя модели с более низкой стоимостью приближаются к стоимости линейных энкодеров с одинаковой точностью и разрешающей способностью. В случаях, когда вопросы стоимости позволяют использовать интерферометры, они представляют собой приятное дополнение к инструментам обратной связи, которые имеются в распоряжении у разработчиков систем позиционирования.

Ошибка ABBE

Ошибка Abbé (произносится как ab-a’) может быть значительным источником ошибок в устройствах позиционирования. Названный в честь известного оптического дизайнера Эрнста Аббе, она относится к линейной ошибке, вызванной сочетанием базовой угловой ошибки (обычно в способах, определяющих движение) и размерного смещения между измеряемым объектом и элементом, определяющим точность (как правило, ходовой винт или датчик). В системах с разомкнутым контуром (или в системах с замкнутым контуром, использующих вращающуюся обратную связь), точность номинально определяется точностью ходового винта. Аналогично, в системах с линейными энкодерами или интерферометрами именно это устройство определяет точность. Важно, однако, вспомнить, какую именно информацию предоставляют эти устройства: ходовые винты на самом деле не говорят нам ничего, кроме взаимного расположения гайки и винта, а датчики показывают нам только положение считывающей головки относительно стеклянной шкалы. Экстраполяция этого для включения позиции интересующего объекта, несмотря на прочное механическое соединение с гайкой или считывающей головкой энкодера, является необоснованной. Чтобы проиллюстрировать это, рассмотрим рис. 11, на котором показан одноосный каскад с линейным кодером. Устройство представляет собой смещенный рычаг, который размещает зонд над образцом. Очевидное искажение на сцене является преднамеренным; оно предназначено для иллюстрации, преувеличенным образом, стадии, пути которой имеют кривизну (в данном случае, рыскание). Кто-то, использующий эту ступень и обладающий соответствующими измерительными приборами, может измерить ошибку между положением ступени, определяемой головкой считывания энкодера, и фактическим линейным положением зонда. Предположим, что кривизна достаточна для получения угла a ‘b на рис. 11 из 40 угловых секунд (a’ рисуется параллельно a). Если ступень сместится вперед на 250 мм, то обнаружится, что зонд сместился на 250,100 мм, что приведет к ошибке оси X + 100 мкм. Если бы пути были фактически изогнуты по дуге окружности, как показано, то также было бы смещение оси Y на +25 мкм. Эта ошибка оси Y была бы устранена (в то время как ошибка оси X осталась бы), если бы угловая ошибка была чисто локальным свойством путей в местоположении +250.000 мм. Аббе ошибка коварна, и ей лучше всего противостоять, предполагая наличие угловой ошибки в системе, а затем работая над тем, чтобы минимизировать как основную ошибку, так и ее влияние через оптимизацию конструкции и соответствующее размещение ходовых винтов, датчиков и т.д. Лучший инструмент для анализа угловая погрешность – это лазерный интерферометр, который при использовании со специальной оптикой с двумя путями может измерять шаг или рыскание с разрешением 0,05 дуги в секунду. Крен может быть измерен с использованием видео автоколлиматора и прямоугольной оптической плоскости, или путем выполнения многоточечных измерений поверхности с помощью LVDT. Источники угловой ошибки включают в себя следующее: 1) Кривизна путей 2) Вход и выход шариков или роликов по рециркуляции 3) Изменение предварительной нагрузки по пути 4) Недостаточная предварительная нагрузка или люфт в пути 5) Загрязнения между роликами и дорожным покрытием 6) Соответствие скручиванию способом: а. внешние силы, действующие на нагрузку б. крутящий момент из-за перемещения груза В примере, показанном на рис. 11, ошибка Аббе может быть уменьшена путем перемещения энкодера в левую сторону конструкции. Уменьшение длины плеч или установка датчика на краю образца (с считывающей головкой, подключенной к плечу), будет более эффективным. Виртуальное устранение ошибки Аббе может быть достигнуто с помощью лазерного интерферометра и установки движущегося ретрорефлектора на узел зонда. Обратите внимание, что положения компонентов, показанных на рис. 11, эффективно контролирует ошибку Аббе из-за ошибки шага ступени, поскольку высота зонда и датчика примерно одинакова. В то время как конструкция может иметь ошибку шага (вращение вокруг оси Y), нет соответствующего вертикального смещения (оси Z), необходимого для получения ошибки Аббе. Третья степень свободы вращения, крен, соответствует на иллюстрации вращению вокруг оси движения (ось X). Это приведет к тому, что зазор между зондом и образцом будет изменяться по мере перемещения ступени.

В общем, попытайтесь оценить или измерить величину всех трех возможных угловых ошибок (крена, шага и рыскания) в любой конкретной системе в реальных условиях нагрузки. Затем обратите внимание на любые смещения между приводными или измерительными устройствами и точкой интереса на нагрузке. Рассчитайте погрешность Abbe и, если она окажется неприемлемой, оптимизируйте конструкцию, чтобы уменьшить смещение или основную угловую ошибку. В целом, системы, построенные с использованием прецизионных гранитных и воздушных подшипников, которые не распространяют нагрузку за основание стола в любой точке во время перемещения, лучше всего сводят к минимуму угловые ошибки.

Чтобы определить величину ошибки Abbe, просто умножьте смещение на тангенс угла. В этом примере это было: 500 мм * тангенс (40 угловых секунд) = 500 * тангенс (0,011 градуса) = 500 * 0,000194 = 97 микрон. Если угол известен в радианах, а не в градусах, проблема гораздо проще: смещение Abbe просто равно смещению угла х. Наконец, полезное эмпирическое правило заключается в том, что ошибка Abbe будет равна примерно 5 нанометрам на мм смещения и угловой секунде угловой ошибки. Еще раз, 40 * 500 * 5 = 100 000 нанометров или 100 микрон. Диаграмма на рис. 12 может оказаться полезной для определения того, какие смещения приводят к ошибке Abbe для данной угловой ошибки.

Косинусная ошибка

Соответствие

Соответствие может быть эффективным инструментом для уменьшения ошибок в системах позиционирования. Источники ошибок, подлежащих исправлению с помощью соответствия, включают в себя те, которые связаны с накопительной ошибкой ходового винта, периодической ошибкой ходового винта, ошибкой Abbe, люфтом гайки, косинусной ошибкой и отклонениями от ортогональности в многоосевых системах. По сути, метод соовтетствия состоит из измерения и записи фактического положения объекта для последующего использования при возвращении к этой точке. В большинстве случаев измерительный прибор используется только для сбора данных на объекте и не присутствует во время реальной работы. Обычные источники калибровки включают лазерные интерферометры и прецизионные стеклянные решетки с низким уровнем Е. Система позиционирования должна иметь достаточную разрешающую способность, чтобы осуществить корректирующее движение с желаемой степенью точности. В качестве примера рассмотрим таблицу позиционирования с разрешением в один микрон. Номинально для перемещения на 40000 мм потребуется 40000 шагов или отсчетов. В этом случае из-за накопительной ошибки ходового винта отсчет 40000 фактически приводит к перемещению на 40,009 мм. Соответственно 39 991 отсчетов даст желаемое перемещение 40 000 мм. Соответствие особенно эффективно, когда требуется относительно небольшое количество позиций; в этом случае уникальное измеренное значение может использоваться для каждого местоположения. В других случаях одна или несколько точек могут быть записаны, а последующие точки выведены или «интерполированы» из ближайших измеренных значений. В приведенном выше примере перемещение на 20000 мм потребует 19 996 отсчетов при условии, что ошибка винта является линейной. Компенсация периодической ошибки ходового винта требует нескольких точек на каждый оборот, что существенно увеличивает требования к хранению. Тепловое расширение ходового винта или энкодера часто устанавливает предел уровня точности, который стоит уменьшить с помощью методов соответствия.

Лазерые интерферометры

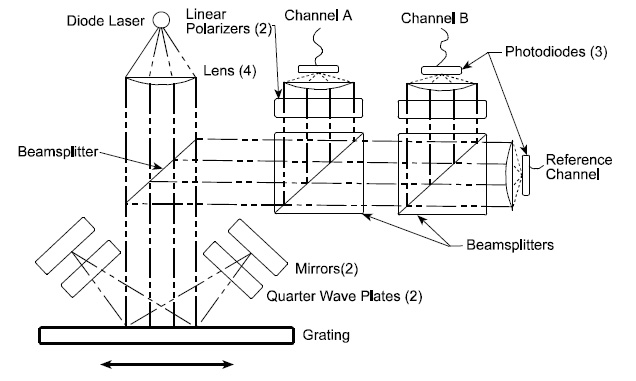

Лазерные интерферометры (рис. 13) обеспечивают максимальную обратную связь по положению, сочетающую в себе очень высокое разрешение, бесконтактное зондирование, высокую частоту обновления и собственную точность 0,02 ppm. Они могут быть использованы в системах позиционирования либо как пассивные показания положения, либо как активные компоненты обратной связи в положении серво-петли. В отличие от линейных энкодеров, траектория луча интерферометра обычно может быть расположена так, чтобы она совпадала с измеряемым элементом или точкой, устраняя или значительно уменьшая ошибки Abbe.

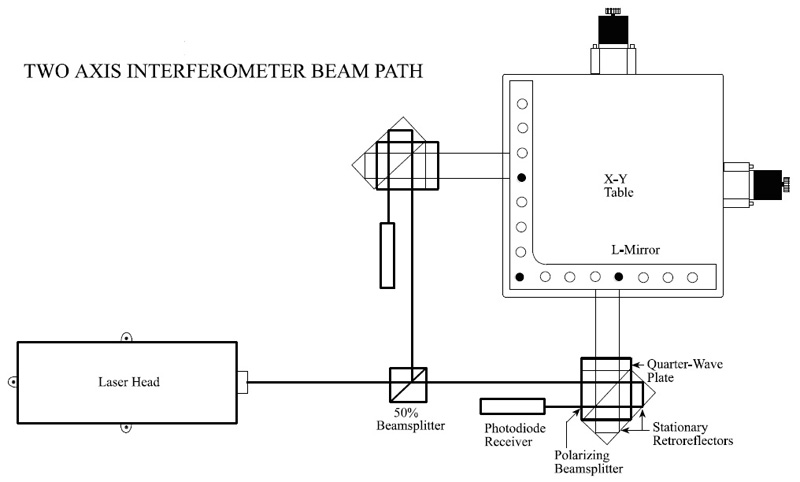

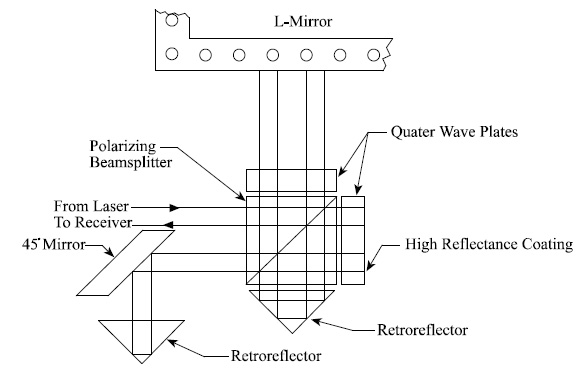

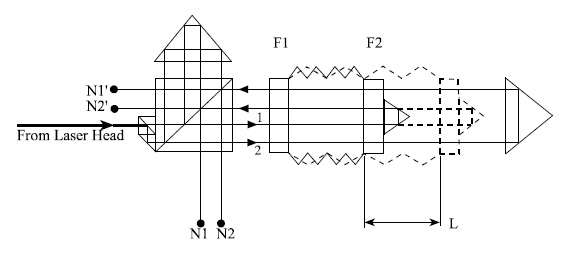

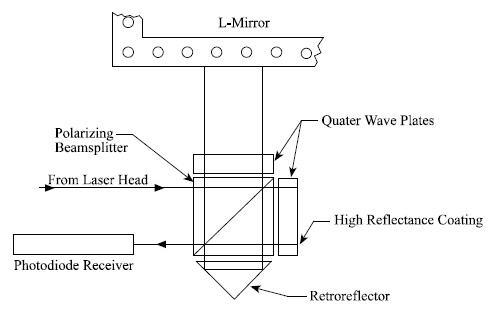

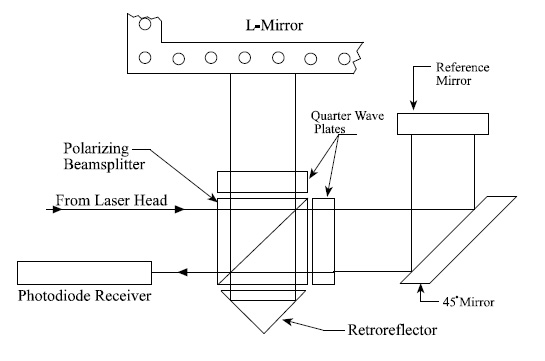

Лазерные интерферометры можно разделить на две категории: счетчики полос и двухчастотные системы. Первый аналогичен в работе интерферометру Майклсона, а второй использует две близко расположенные частоты, одна из которых испытывает доплеровский сдвиг от движущегося отражателя. После рекомбинации две частоты гетеродинируются для генерации частоты биений в диапазоне счетной электроники. Двухчастотный дизайн, хотя и более дорогостоящий в реализации, считается системой с более высокими характеристиками, особенно для обратной связи по скорости. В обеих случаях поляризация селективная оптика используется для маршрутизации одного луча к и от подвижной детали, сохраняя при этом фиксированный путь для опорного луча. Одноосные системы используют траекторию луча (как показано на рис. 14) и состоят из лазерной головки, разделителя поляризационного луча с ретрорефлектором, движущегося ретрорефлектора и фотодиодного приемника. Системы XY (рис. 15) заменяют движущийся ретрорефлектор на плоское зеркало и добавляют четвертьволновую пластину и дополнительный ретрорефлектор к разделительной оптике. Четвертьволновая пластина циркулярно поляризует луч заготовки, заставляя его выполнить два прохода с соответствующим удвоением разрешения и уменьшением вдвое достижимой максимальной скорости. Эта конфигурация устраняет ошибки из-за смещения Abbe, рыскания, шага (в первом порядке) и горизонтального биения противоположной оси и игнорирует ошибки ортогональности в таблице X-Y (однако, плоские зеркала должны быть точно перпендикулярны друг к другу). Отражатели могут состоять из двух «зеркальных ручек» в регулируемых креплениях или одного «L-зеркала» (как показано на рисунке). Последнее исключает опасения по поводу неправильного использования зеркал, но влечет за собой погрешности, которые быстро растут с количеством перемещений.

Упомянутый выше двухпроходной плоский зеркальный интерферометр имеет разрешение 10 нм. Вариант этой конструкции (рис. 16) производит четыре прохода вдоль пути измерения, обеспечивая разрешение 5 нанометров; аналогичные схемы с более высокой электронной интерполяцией достигают 0,625 нм, что является самым высоким значением, предлагаемым коммерческими интерферометрами. Для упрощения следования траектории луча на рис. 16, обратите внимание, что два прохода через четвертьволновую пластину поворачивают вектор поляризации на 90 градусов, в результате чего теперь будет отражаться луч, начальная поляризация которого прошла через диагональ светоделителя, и наоборот. На академическом фронте д-р Роберт Ризенберг из Смитсоновской астрофизической обсерватории разработал нуль-чувствительный интерферометр с 15 пикометрами для использования в будущем на орбите второго звездного интерферометра с 5 дугами (P.O.I.N.T.S.). Профессор Рэй Вайс из Массачусетского технологического института разработал 30-проходную систему интерферометра для Л.И.Г.О. (Лазерная интерферометрическая гравитационно-волновая обсерватория), которая будет контролировать смещения между взвешенными массами на концах заглубленного 8-километрового вакуумного туннеля в форме буквы «L» с чувствительностью ниже 3 x 10-16 см / Гц от 100 Гц до 1 кГц. В путь, Рэй!

(фото любезно предоставлено Hewlett Packard) Связанным фактором является значение deadpath (элемент №9). В общем, компоновка системы должна сводить к минимуму расстояние между нулевым положением стола позиционирования и разделителем / эталонным ретрорефлектором поляризационного луча. По мере изменения показателя преломления любого промежуточного воздуха происходит эффективное смещение «нулевого» положения стола. Это расстояние должно быть тщательно измерено, и изменения воздушного индекса должны применяться к нему, чтобы компенсировать это смещение нулевой точки.

Как упоминалось выше, плоские зеркальные интерферометры в системах X-Y компенсируют ошибки рыскания, а также (в первом порядке) ошибки шага. Однако, если область стола, на котором расположено плоское зеркало, отклоняется от области заготовки (позиция №7), это приведет к ошибке позиционирования. Такое изгибание встречается на конструкциях с нависающими столами, и соответственно предпочтительны пересчитываемые или несущие конструкции. Поскольку интерферометр измеряет только вариации расстояния между стационарной оптикой и плоским зеркалом, или ретрорефлектором, существует ряд возможных тепловых расширений, которые могут исказить измерения. Во многих случаях заготовка перемещается по стационарной функции (микроскоп, электронный луч, лазерная ось и т.д.), которая определяет интересующий объект. Эта проблема, называемая ссылкой на опору, явно требует, чтобы мы измерили положение заготовки относительно центральной точки опоры. Одним из инструментов для такой работы является дифференциальный интерферометр (рис. 20), который измеряет только позиционные отклонения между поверхностью плоского зеркала и отдельным зеркалом, которое может быть установлено на опоре.

Это исключает ошибки, обусловленные тепловым расширением опорной стойки. Дифференциальные интерферометры также позволяют создавать более компактные размеры вакуумной камеры для применения в условиях высокого вакуума. При использовании в воздухе необходимо выполнить надлежащую коррекцию мертвой зоны (расстояния между опорным зеркалом и поверхностью зеркала). К дополнительным усложняющим факторам относятся ошибки, связанные с тепловым расширением детали, неспособностью оптики идеально разделять ортогональные поляризации (5-10 нм) и электронные ошибки фазовой интерполяции (разрешение системы в один-два раза больше). Как следует из предыдущего, лазерные интерферометры обеспечивают наивысшую достижимую точность системы, но все же требуют тщательного внимания к источникам ошибок как части общей суммы ошибок.

Многоосные системы

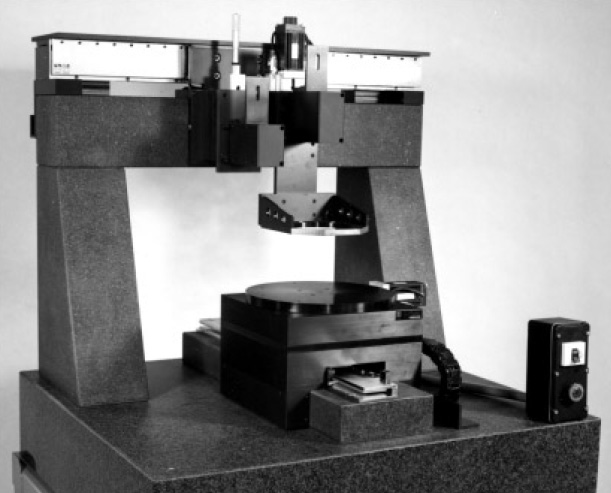

Большая часть предшествующего обсуждения касалась одноосных систем; с оптимистической точки зрения можно заключить, что многоосные системы будут генерировать ошибки в точности, описываемые квадратом (две оси) или кубом (три оси) боковых размеров, равным ошибке, получаемой в сопоставимой одноосной системе. Увы, это не так. Доминирующим источником ошибок в многоосных системах является степень ортогональности между осями; в дополнение к статическим ошибкам, динамические (изгибные) эффекты могут возникать при перемещении осей относительно друг друга. Ошибка прямоугольности, равная 20 угловым секундам, приведет к линейным ошибкам, равным 100 ppm или 25 микронам на 250 мм. Простое измерение прямоугольности в центре одной оси перемещения вводит в заблуждение; комплексное измерение прямоугольности должно включать в себя погрешность рыскания на каждой оси и быть результатом сетки точек измерения. Прецизионные гранитные эталонные квадраты или сетка с микроскопом могут быть использованы для измерения прямоугольности; в последнем случае инвертирование пластины сетки обеспечивает простую стратегию, которая может позволить точности измерения прямоугольности превышать точность самой сетки. В трехосевых системах сферический стержень (стержень Инвара с точными шариками на каждом конце) может использоваться для определения точности в трехмерном рабочем пространстве; результат таких испытаний быстро преобразовал ряд ранних «десятых микрон» координатно-измерительных машин в системы «десятки микрон». Как упоминалось ранее, ходовые винты, линейные энкодеры и решеточные интерферометры по своей природе являются одноосными устройствами; если какая-либо ось имеет горизонтальное биение, датчик на этой оси не обнаружит ее, равно как и датчик любой другой оси; этот эффект называется «ошибкой противоположной оси». Двухосевые лазерные интерферометрические системы заменяют зеркальную прямоугольность на прямоугольность оси; это в равной степени сложно, и дополнительные оси интерферометра отвечают традиционным требованиям прямоугольности.

Конструкция системы позиционирования

Когда каретка перемещается, она нависает над основанием, что приводит к крутящему моменту и, следовательно, к некоторой угловой ошибке. Вариант последней конструкции использует набор шариков или роликов, длина которых больше или равна длине основания и каретки. Это обеспечивает более высокую степень поддержки, но вводит силу и угловые возмущения, когда шарики входят и выходят из путей, и может потребоваться дополнительное пространство, в которое смогут проникать шарики.

Воздушные подшипники (рис. 22) обеспечивают альтернативную конструкцию и являются наиболее эффективным средством ограничения свободного перемещения на одной оси перемещения. Воздушные подшипники имеют «усредненную» природу, что приводит к линейным и угловым погрешностям, значительно меньшим, чем погрешности поверхностей, определяющих их движение. Они могут достигать линейных биений менее 2 микрон/250 мм и удерживать крен, шаг и рыскание ниже 5 угловых секунд/250 мм.

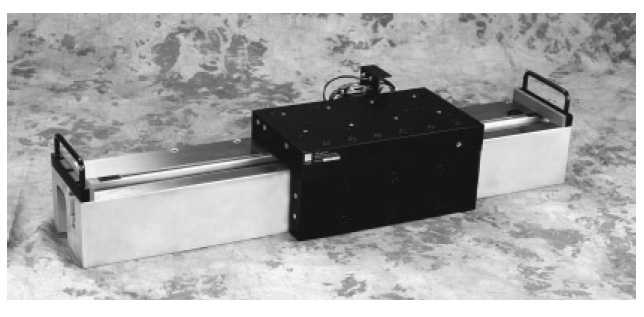

Конструкции с воздушными подшипниками обычно имеют «челночную» конструкцию, что позволяет избежать угловых погрешностей из-за чрезмерной нагрузки. Их недостатки включают в себя более высокую стоимость, дополнительные опорные устройства в виде компрессоров, фильтров и т.д., а также более низкую жесткость на кручение и линейную жесткость, чем в подшипниках качения. Воздушные подшипники часто включают в себя прецизионный гранит для определения поверхности; один вариант конструкции позволяет цельной платформе перемещаться по осям X и Y, при этом она полностью поддерживается на ультраплоской гранитной основе. В других конструкциях используется несущая ось X, перемещающаяся под подвижным Y с порталом оси Z. В качестве примера (рис. 23) используются бесконтактные линейные серводвигатели с энкодерами 0,5 микрон. Роль линейного привода в высокоточных системах с высоким разрешением заслуживает тщательного рассмотрения. Ходовые винты остаются эффективными в качестве линейных приводов, но могут привести к проблемам со стабильностью серво контура в системах с высоким разрешением, в зависимости от массы полезной нагрузки и соответствия гайки или муфты. Жесткие, притертые гайки и ходовые винты с мелким шагом улучшают условия стабильности, также как и подход с «двойным контуром», в котором тесно связанный вращающийся сервопривод работает в сочетании с линейным устройством обратной связи с высоким разрешением. Пьезоэлектрические приводы предлагают исключительное разрешение и линейность, но ограничены перемещениями ниже 200 микрон, если не используются «дюймовые черви» или резонансные устройства. Линейные шаговые двигатели могут функционировать в качестве исполнительных механизмов, но ограничены их плохим демпфированием и жесткостью.

В последнее время получили распространение бесщеточные линейные сервометры (рис. 23); они преобразуют ток непосредственно в силу без люфта, трения и развязки, связанных с ходовыми винтами. В большинстве случаев цель состоит в том, чтобы перемещаться и настраиваться с точностью до одного элемента разрешения целевой позиции за минимально возможное время. Поскольку точность и требования к разрешению возрастают, это проектирование усложняется.

Заключение В итоге, высокое разрешение и высокая повторяемость являются параметрами системы позиционирования, которые достижимы при умеренных усилиях и во многих случаях могут быть описаны простой парой «спецификаций». Высокая точность оказывается гораздо более труднодостижимой целью, с быстро растущими затратами и сложностью системы, поскольку требуются все более и более высокие уровни. Несмотря на то, что покупатели предпочитают получить простое числовое значение точности, в действительности это глобальный параметр, который требует комплексного подхода к конкретным компонентам позиционирования, системам управления и обратной связи, функциональному приложению и операционной среде. При реалистичном подходе, как покупатели, так и продавцы систем позиционирования получают значимые и оправданные оценки точности.

На основе статьи: Kevin McCarthy New England Affiliated Technologies