Твч или азотирование что лучше

Какой вид упрочнения стали выбрать:

Азотирование, Цементация или Твердое хромирование

Для начала давайте, разберемся, что же из себя представляет каждый из видов упрочнения?

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке. Азотированию обычно подвергаются детали, работающие на трение в агрессивных средах и при высоких температурах.

Твердое хромирование широко применяется для повышения срока службы мерительного и режущего инструмента, штампов и пресс-форм, особенно для обработки неметаллических материалов (пластмассы, стекла, резины и др.), для увеличения износостойкости деталей двигателей (поршневых колец, цилиндров, поршневых пальцев и др.) и других машин.

Итак, твердое хромирование применяют для уменьшения трения, повышения прочности. Вследствие проведения процедуры хромирования, повышается коррозийная стойкость стали к пресной и соленой воде, к азотной кислоте, к газовому воздействию (до 800°С).

Толщина покрытия твердого хромирования в большинстве случаев составляет от 0.075 до 0.35 мм.

Особенности твердого хромирования изделий

Все перечисленные виды упрочнения (азотирование, цементация, твёрдое хромирование) Вы можете заказать в нашей компании.

Сопоставление рассмотренных способов

Утверждаю

Ректор университета

__________________А.В.Лагерев

«____»____________2008 г.

МАТЕРИАЛОВЕДЕНИЕ, МАТЕРИАЛОВЕДЕНИЕ

И ТЕХНОЛОГИЯ конструкционных МЕТАЛЛОВ

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СТАЛЕЙ ПОСЛЕ

ПОВЕРХНОСТНЫХ МЕТОДОВ УПРОЧНЕНИЯ

(ЗАКАЛКИ ТВЧ, ЦЕМЕНТАЦИИ, АЗОТИРОВАНИЯ)

к выполнению лабораторной работы № 12 для студентов

очной и заочной форм обучения

2-е изд., перераб. и доп.

Брянск 2008

Материаловедение, материаловедение и технология конструкционных материалов. Изучение микроструктуры сталей после поверхностного упрочнения (закалка ТВЧ, цементация, азотирование): методические указания к выполнению лабораторной работы № 12 для студентов очной изаочной форм обучения всех специальностей –

канд. техн. наук, доц.,

Рекомендовано кафедрой «Технология металлов и металловедение» БГТУ (протокол № 6 от 30.10.07 г.)

Печатается по изданию: Материаловедение, материаловедение и технология конструкционных материалов. Изучение микроструктуры сталей после поверхностного упрочнения (закалка ТВЧ, цементация, азотирование): методические указания к лабораторной работе № 12 для студентов дневной изаочной форм обучения всех специальностей. – Брянск: БИТМ, 1990. – 13 с.

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы – ознакомиться с методами поверхностного упрочнения и их влиянием на надежность и долговечность работы деталей.

Продолжительность работы – 4 часа.

Необходимое оборудование и материалы

1. Металлографический микроскоп для изучения микроструктуры и измерения глубины слоя.

2.Макротемплеты и микрошлифы от деталей, подвергнутых:

— закалке ТВЧ (обр.№1 и №2);

— цементации, закалке и низкотемпературному отпуску (обр. № 3. 6);

— закалке, высокотемпературному отпуску и азотированию (обр. № 7…8);

3. Образцы с указанием марки стали.

ЗАДАНИЕ И ПОРЯДОК РАБОТЫ

1. Провести макро- и микроанализ шлифов коллекции образцов от деталей, подвергнутых закалке ТВЧ,цементации и азотированию. Изучить и зарисовать микроструктуру.

2. Определить глубину поверхностных слоев (после цементации и азотирования по микроструктуре; после закалки ТВЧ по микроструктуре и микротвердости по Виккерсу).

За глубину слоя цементации принимают расстояние от поверхности до полуперлитной зоны (50 % перлита + 50 % феррита). В этой зоне концентрация углерода

Глубина закаленного при ТВЧ слоя определяется либо по макро-структуре, либо измерением твердости по Виккерсу (или микротведости). Во втором случае за глубину закаленного слоя принимают расстояние от поверхности до полумартенситной структуры (50 %мартенсита + 50 %троостита).

3. Замерить твёрдость поверхностных слоев и сердцевины (после закалки ТВЧ и цементации на приборе Роквела, после азотирования на приборе Виккерса).

Составить отчет, в котором:

-описать особенности каждого способа, излагая кратко, четко и по существу изучаемого вопроса.

-привести данные результатов измерений твёрдости и глубин слоев (табл.1);

Технологические параметры упрочненной поверхности

| № образца | Вид поверхностной обработки | Марка стали | Глубина слоя, мм | Твердость |

| Поверхности | Сердцевины | |||

| HB | HRC (HV) | HB | HRC (HV) |

— сопоставить твердость поверхностных слоев и сердцевин и дать сравнительный анализ;

— изучить, зарисовать и описать микроструктуру поверхностных слоев и сердцевин;

— привести данные о рекомендуемых глубинах закалки ТВЧ, цементации, азотирования, концентрациях: насыщения углеродом при цементации в практике;

— объяснить, за счет чего увеличивается надежность и долговечность работы деталей в каждом случае;

— указать условия целесообразности применения того или иного вида обработки, марки применяемых сталей.

Техника безопасности

При выполнении лабораторной работы студенты проходят инструктаж по технике безопасности, который проводит преподаватель, ведущий учебное занятие, с соответствующей записью в журнале по технике безопасности.

КРАТКИЕ СВЕДЕНИЯ О ЗАКАЛКЕ ТВЧ,

ЦЕМЕНТАЦИИ, АЗОТИРОВАНИИ

Общая часть

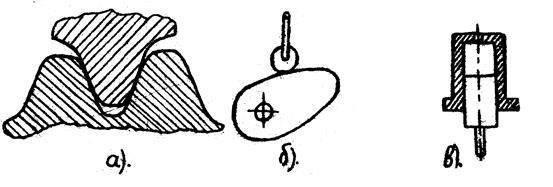

в практике рабочая поверхность многих контактирующих в работе друг с другом деталей истирается (изнашивается), либо работает с большими контактными нагрузками[1] (рис.1). В ряде случаев между контактирующими поверхностями деталей (сопряженными парами) кроме истирания возможно адгезионное схватывание (сваривание), что приводит к образованию задиров (вырывов металла) на рабочей поверхности.

Рис.1. Примеры условий работы контактирующих деталей:

поверхностей плунжерной пары

Это ведет к нарушению (ухудшению) условий работы деталей пар (рис.1в). Одновременно с этим сердцевина2 деталей может воспринимать циклические, переменные и ударные нагрузки, а в некоторых случаях работать еще и на срез1.

Для обеспечения нормальной (надежной) работы деталей сопряженных пар такого типа, кроме высокой твердости, износостойкости контактной прочности или задиростойкости2 поверхностных слоев, необходимо, чтобы сердцевина деталей во многих случаях обладала пластичностью и особенно ударной вязкостью. В таких условиях обычно работают поршневые пальцы, всевозможные шестерни, втулки и ролики приводных цепей, распредвалы и др.

К обработкам, позволяющим существенно изменять свойства поверхностных слоев, сохраняя пластичной и вязкой сердцевину деталей, относятся различные виды химико-термических обработок (цементация, азотирование и др.) и поверхностных закалок (например, закалка ТВЧ).

Поверхностная закалка ТВЧ3

Поверхностная закалка при нагревании токами высокой частоты осуществляется на специальных установках ТВЧ. При этом способе металлическая деталь 1 (рис.2) помещается в концентрированное переменное электромагнитное поле, создаваемое индуктором 2, вследствие чего в поверхностном слое детали возбуждаются (индуктируются) высокой плотности вихревые токи4, тепловая энергия которых почти вся выделяется в этом же слое и вызывает его нагрев.

Изменяя силу тока, можно получить любую скорость нагрева, температуру и глубину прогрева. После нагрева поверхностного слоя деталь 1 перемещается в спрейер 3 (душирующее устройство) для интенсивного охлаждения5.

Рекомендуемые глубины закаленных слоев:

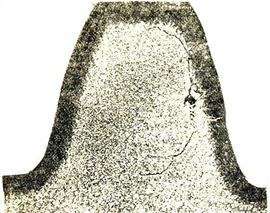

На рис.3 дан пример макроструктуры стальной детали с поверхностно закаленным слоем.

4 – силовые линии электромагнитного поля

Детали, подвергаемые поверхностной закалке, чаще всего изготовляют из обычной среднеуглеродистой стали с содержанием углерода 0,4…0,5%. При меньшем содержании углерода трудно получить высокую твердость. При большой концентрации углерода стали склонны к образованию трещин и хрупкому разрушению в эксплуатации. При правильной конструкции закалочного устройства, обеспечивающего равномерное охлаждение, закалка ТВЧ позволяет закаливать стали с любым содержанием углерода (до 1,0…1,2%) без трещин. Поверхностный слой стали имеет структуру из очень мелкоигольчатого мартенсита (рис.4) и отличается твердостью на 2. 4 HRC выше, чем после закалки с печного нагрева.

Твердость, близкую к максимально достижимой, можно получить уже при содержании углерода в стали около 0,6 %.

Рис.4. Микроструктура поверхностного слоя зуба шестерни после ТВЧ-закалки, х200, травление ниталем: а – мелкоигольчатый мартенсит;

В табл.2 приведен пример поверхностной твердости некоторых сталей после закалки ТВЧ.

Твердость сталей после закалки ТВЧ

1%C)

Цементация

На работоспособность цементируемой детали большое (часто решающее) влияние оказывает концентрация углерода в насыщенном слое; при 0,6. 0,6% обеспечивается максимальное сопротивление хрупкому разрушению; усталостная прочность при изгибе достигает максимальных значений при 0,8. 1,05%, а максимальные значения контактной выносливости получаются при содержании углерода в пределах 1,0. 1,25%.

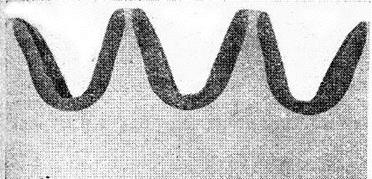

Цементованный слой имеет переменную концентрацию углерода по своей толщине – она снижается от поверхности по направлению к сердцевине детали. В связи с этим изменяется по сечению цементованного слоя и микроструктура, как после медленного охлаждения с температуры цементации, так и после последующей термической обработки. На рис. 5 показано изменение микроструктуры по сечению цементованного слоя при насыщении его поверхностной зоны углеродом свыше 0,8%.

Микроструктура науглероженного слоя у поверхности соответствует строению заэвтектоидной стали (П+ЦII), в которой вторичный цементит наблюдается в виде сетки по границам перлитных колоний (рис.5, а). С понижением углерода до 0,8% микроструктура (рис.5, б) соответствует эвтектоидной стали (П). За эвтектоидной зоной следует доэвтектоидная структура, переходящая в структуру исходной стали, содержащей феррит и перлит (рис.5, в).

Рис.5. Структура цементованного слоя углеродистой стали 15, х100,

травление ниталем: а – заэвтектоидная (П+ЦII); б – эвтектоидная (П);

Для получения в поверхностном слое высокой твердости (57. 63HRC) изделия после цементации подвергают закалке с низкотемпературным отпуском. На рис.6 показана микроструктура цементованного слоя после термической обработки.

|

Рис.6. Структура цементованного слоя после термообработки, х50, травление ниталем: а – мелкоигольчатый мартенсит (М+Аост), х500; б – крупноигольчатый мартенсит или троостомартенсит (М+Тр), х500;

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита (рис.6, а) с небольшими изолированными участками остаточного аустенита1. При содержании углерода свыше 0,8 % микроструктура содержит еще карбиды (цементит). Карбиды (цементит) в форме сетки по границам зерен резко увеличивают хрупкость. Недопустимы в значительном количестве и изолированные включения карбидов, так как они также снижают вязкость цементованной стали, особенно в углах и торцах деталей.

Под мелкоигольчатым мартенситом располагается зона троостомартенсита (рис.6, б), плавно переходящая в основную структуру, состоящую из феррита и перлита (рис.6, в). Для улучшения вязкости сердцевины деталей рекомендуется применять стали с мелким наследственным зерном (6…8 баллов).

Подобная микроструктура дает возможность судить о глубине цементирования, т.е. насколько далеко от поверхности простирается зона науглероженного металла. За эффективную толщину цементированного слоя принимают расстояние от поверхности детали до половины переходной зоны (зона Ф+П, на рис.6, в), где структура соответствует стали, содержащей 0,4…0,45%С, что соответствует твердости 50НRС.

Глубина цементации – наиболее важная характеристика производственного процесса. Она определяется по излому, микроструктуре или путем химического анализа стружки, послойно снимаемой с упрочненной поверхности детали.

В тяжелонагруженных деталях1, работающих в сложных условиях весьма важное значение имеет и твердость сердцевины, для обеспечения наилучшей работоспособности и надежности. Твердость сердцевины таких деталей должна выдерживаться в пределах 29. 43 HRC (такую твердость в сердцевине получают в легированных сталях) и иметь микроструктуру из низкоуглеродистого мартенсита или нижнего бейнита2.

В заключение приведена характеристика некоторых реально применяемых марок цементуемых сталей:

Азотирование

Детали, подлежащие азотированию с указанными ранее целями, изготовляют обязательно из сталей, легированных: Cr-Ni, Cr-Mo, Cr-Ni-W, Cr-Ni-Mo,Cr-Mo-Al и др. легирующие элементы повышают твердость азотированного слоя (особенно алюминий). До азотирования детали еще в заготовках подвергают термическому улучшению: закалке и высокотемпературному отпуску на сорбит.

|

Рис.7. Структура азотированного слоя (по стрелке А) с нитридной корочкой, х100 (а) и х250 (б)

Однако e-фаза обладает чрезвычайно высокой (большой) хрупкостью. Поэтому в процессе азотирования стремятся не допускать образования e-фазы.

Сопоставление рассмотренных способов

Твч или азотирование что лучше

3.3. Термическая обработка деталей машин

3.3.1. Конструирование деталей, подвергаемых термообработке

3.3.1.1. Выбор вида термической обработки

Детали, подвергаемые значительному износу, должны иметь высокую твёрдость в соответствующих местах и требуемые механические свойства сердцевины.

Повышенная твёрдость поверхности на заданную глубину может быть получена местной или общей закалкой поверхности с нагревом ТВЧ или газовым пламенем, а также химико-термической обработкой (цементацией с последующей закалкой, цианированием или нитроцементацией с последующей закалкой и азотированием).

Необходимо подбирать сталь такой марки, которая при данном сечении обеспечивает требуемую прочность при наибольших допустимых температурах отпуска. Это даёт возможность изготовлять детали с наименьшими напряжениями.

При подборе стали для деталей, работающих при знакопеременных нагрузках, необходимо учитывать, что усталостная прочность резко снижается от наличия в деталях растягивающих напряжений и структурной неоднородности после термической обработки. В этом случае выбирают сталь, допускающую закалку в масле или на воздухе с отпуском не ниже 400С.

Твёрдость термически обрабатываемых деталей должна устанавливаться с разницей не менее 5 и не более 12 единиц HRC. Повышенная разница должна назначаться для деталей менее ответственных и имеющих большие габаритные размеры.

Изотермическая закалка является прогрессивным и перспективным методом термической обработки, обеспечивающим хорошее сочетание твёрдости, пластичности и ударной вязкости при минимальном короблении деталей.

Одним из наиболее эффективных методов изотермической обработки является светлая закалка в щелочах деталей 2-го и 3-го классов точности без последующей пескоструйной очистки. Светлую закалку применяют преимущественно для мелких и средних деталей (ограничение связано с габаритными размерами щелочных ванн).

Химико-термической обработке подвергают детали из конструкционной углеродистой и легированной стали с малым содержанием углерода, при требовании высокой износостойкости поверхности и высокой вязкости сердцевины в сочетании с высокой прочностью.

Все виды поверхностного упрочнения химико-термической обработки повышают усталостную и коррозионно-усталостную прочность как углеродистой, так и легированной стали.

Цементация является трудоёмким и дорогостоящим процессом с длительным технологическим циклом. Её рационально применять для деталей, работающих на трение при больших давлениях, когда требуется большая глубина твёрдого поверхностного слоя (не менее 0,5 мм). Глубина слоя цементации может быть до 1/16 наименьшей толщины детали в цементируемых местах, но не более 2 мм.

Если требуется высокая износостойкость поверхности и не требуется повышенная прочность сердцевины (удовлетворяют механические свойства стали в нормализованном состоянии), а также при необходимости избежать деформации при закалке следует применять цементацию с местной закалкой поверхности ТВЧ.

Цианирование применяют для деталей, работающих на трение при небольших давлениях, когда нужно получить высокую твёрдость поверхности и минимальное коробление. Глубина цианированного слоя не более 0,3 мм.

Цианирование – дорогостоящий процесс, для которого требуется специальное оборудование.

Нитроцементацию применяют для деталей, работающих на трение при разных давлениях, глубина слоя от 0,2 до 1 мм. Износостойкость нитроцементированной поверхности на 20 – 30 % выше износостойкости цементированной поверхности.

Нитроцементация с последующей закалкой сопровождается меньшими деформациями деталей, чем цементация с закалкой.

Преимущество нитроцементации по сравнению с цементацией и азотированием заключается в скорости процесса и одновременном насыщении стали углеродом и азотом.

Азотирование рекомендуется применять для деталей со сложной конфигурацией, работающих на износ без больших давлений, когда не допускаются значительные коробления и требуется особо твёрдый поверхностный слой.

Азотированный слой повышает коррозионную стойкость, износостойкость и усталостную прочность стальных деталей в условиях повторно-переменных нагрузок. Твёрдость поверхностного слоя азотированных стальных деталей в 1,2 – 1,5 раза больше, чем цементированных и закалённых.

При азотировании происходит незначительное увеличение размеров детали за счёт объёма азотированного слоя. Процесс является завершающей операцией технологического цикла, за которой следует окончательное шлифование и притирка деталей.

Когда на детали воздействуют высокие контактные или ударные нагрузки, применять азотирование не рекомендуется вследствие хрупкости азотированного слоя и его незначительного сопротивления ударным нагрузкам.

Технологический цикл процесса азотирования 25 – 80 часов. При этом требуется специальное оборудование и стоимость азотирования дороже других видов химико-термической обработки.

3.3.1.2. Особенности конструирования термически обрабатываемых деталей

При объёмном или поверхностном упрочнении методом закалки или химико-термической обработки в деталях возникают внутренние напряжения. Характер и величина напряжений зависят от вида термической обработки, выбранной марки стали и ряда конструктивных особенностей. При неправильном сочетании этих трёх факторов термическая и последующая механическая обработка деталей затрудняется. В отдельных случаях получается брак или детали поступают в эксплуатацию в напряжённом состоянии.

Общие конструктивные требования к деталям

Если закалка поверхности отверстия не обязательна, его защищают от охлаждения пробкой из огнеупорной массы. Для этого на чертеже детали делают указание или соответствующую запись помещают в технических требованиях.

Не рекомендуется назначать высокую твёрдость на внутренних поверхностях, в глухих отверстиях, выемках цементуемых деталей.

Влияние разных размеров сечений детали

Резкая разница в размерах отдельных сечений детали – разница в их массе – вызывает при закалке большие напряжения, приводящие короблению и к образованию трещин.

Коробление можно уменьшить усилением тонкой стороны профиля и ослаблением массивной. При изменении сечений в детали следует избегать резких переходов от тонких сечений к толстым. Если нет возможности применения плавных переходов от тонких сечений к толстым, следует применять конструкцию, состоящую из двух частей.

Отверстия в тонких выступах и стенках с переменным сечением не допускаются, так как это приводит к образованию трещин. Если по конструктивным соображениям нельзя увеличить толщину стенок до толщины основного сечения, то деталь следует подвергать местной или поверхностной закалке, оставляя стенку незакалённой.

При невозможности получения требуемой твёрдости или прочности на заданных толщинах детали в отдельных случаях необходимо делать дополнительные отверстия, уменьшая массу. Это увеличит прокаливаемость и обеспечит требуемую прочность детали.

Не рекомендуется назначать жёсткие допуски, так как не всегда удаётся правкой или рихтовкой исправить деформированную деталь из-за образования трещин.

Влияние острых углов канавок, надрезов и грубо обработанных поверхностей

При закалке острые углы, канавки, надрезы являются местами концентрации напряжений. Создаваемые напряжения могут образовать трещины. Влияние этих факторов тем сильнее, чем выше требуемая твёрдость.

В местах резких переходов должны быть галтели или максимально допустимые радиусы. Скругления особенно важны для внутренних углов детали, являющихся концентраторами больших напряжений. Величина радиусов желательна не менее 2 мм.

Влияние концентраторов напряжений может быть снижено за счёт выбора марки стали, вида химико-термической обработки, снижения твёрдости.

При поверхностном упрочнении (цементации, азотировании, закалке ТВЧ) острые углы или недостаточные закругления краевых поверхностей приводят к скалыванию упрочнённого слоя.

При резком охлаждении ненадёжных переходов сечений детали применяют различные покрытия (асбестом, глиной, проволокой и пр.).

Для деталей из проката или поковки необходимо учитывать расположение волокон в заготовке. При расположении цементованного слоя перпендикулярно направлению волокон происходит его скалывание.

Для пружин, подлежащих термической обработке, следует предусматривать материал без глубоких рисок, образующих трещины; то есть применять прутки или проволоку повышенной твёрдости.

Влияние несбалансированных напряжений

Нарушение симметрии внутренних напряжений приводит к короблению деталей, а в отдельных случаях и к трещинам.

Размещать отверстия в закаливаемых деталях нужно так, чтобы расстояние между центрами ближайших отверстий или от центра до края детали было не менее двух диаметров отверстий.

Для уравновешивания напряжений следует стремиться к созданию симметрии в конструкции, обеспечивающей равномерность расположения масс металла по контуру детали. это достигается дополнительными облегчающими отверстиями, выемками, окнами и т. п.; составлением деталей из отдельных частей; симметричным расположением упрочняемых поверхностей, допуская в некоторых случаях упрочнение нерабочих поверхностей.

3.3.1.3. Конструирование деталей, подвергаемых местной закалке

При сложной конфигурации детали назначать по возможности только местные высокие твёрдости.

Границей зоны закалки считается место, до которого простирается участок детали, имеющей твёрдость, оговоренную на чертеже.

Отклонение размера закалённой зоны зависит от метода нагрева под закалку, а также от толщины детали и ориентировочно может быть принято равным 1 – 2,5 толщины детали. Длина переходной зоны зависит от технологии нагрева и может составлять 1,5 – 2 толщины детали.

Если местную закалку применяют для предотвращения поломки деталей при клёпке или затягивании болтом, то расстояние от центра отверстия, через которое проходит заклёпка или болт, до ближайшей границы зоны закалки должно быть не менее полутора диаметров отверстия.

При твёрдости закалённой зоны менее HRC 45 опасность поломки при клёпке невелика, если термическая обработка произведена правильно, в таком случае вводить местную закалку не следует.

Деталь должна иметь две зоны: 1) закалённую и отпущенную до заданной твёрдости; 2) незакалённую.

Наличие нескольких закаленных зон с регламентированными различными значениями твёрдости крайне нежелательно. Поэтому рекомендуется такие детали подвергать закалке и отпуску для получения твёрдости, средней из указанных значений, а те части, где требуется повышенная твёрдость, дополнительно подвергать поверхностной закалке.

При местной объёмной закалке зона закалки должна прилегать к краю детали. если этого сделать нельзя, следует предусмотреть возможность поверхностной закалки середины при нагреве ТВЧ или, в крайнем случае, замены цельной детали сборной.

При местной цементации возможно различное соотношение и расположение цементованной и нецементованной зон. Однако введение дополнительной операции – защиты отдельных мест от цементации – дорожает производство. Поэтому желательно, где это допустимо, производить цементацию всей детали, подвергая её затем местной закалке.

При упрочнении химико-термической обработкой поверхностей большой длины возникает деформация детали. В отдельных случаях следует назначать местную закалку, что уменьшает коробление, наличие же мягкого участка позволяет осуществлять правку детали.

3.3.1.4. Особенности конструирования сварных деталей, подвергаемых закалке

Не рекомендуется назначать высокую твёрдость в местах сварки.

На чертежах или в технических требованиях на сварные детали с термической обработкой всего объёма или поверхности (включая места сварки) следует предусматривать контроль сварных швов на отсутствие дефектов: трещин, раковин и шлаковых включений. Действие концентратора напряжений усиливается, если в области шва делаются канавки или отверстия.

Места сварки необходимо удалять от мест резких переходов по сечениям детали на расстояние не менее 10 мм, в противном случае суммарные напряжения – сварочные и термические – приводят к образованию трещин.